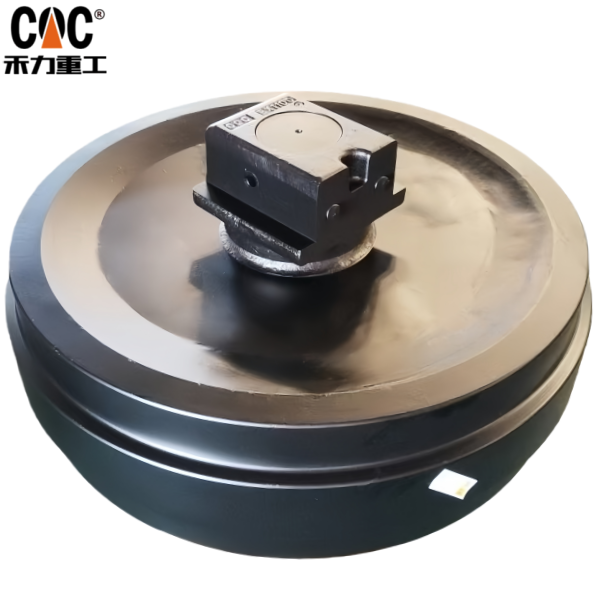

HITACHI 2044037 9101204 4390412 EX1100 Track Guide Wheel AS/Track Idler Assy ကို HELI-CQC မှ ထုတ်လုပ်ပြီး TRACK/အကြီးစား excavator chassis အစိတ်အပိုင်း ထုတ်လုပ်သူနှင့် ပေးသွင်းသူ

နည်းပညာဆိုင်ရာ အချက်အလက်စာရွက်- HITACHI EX1100 Track Guide Wheel & Idler Assembly (P/N 2044037 / 9101204) – HELI-CQC TRACK မှ ထုတ်လုပ်သည်

မက်တာဖော်ပြချက်OEM အရည်အသွေး HITACHI EX1100 Track Guide Wheel & Idler Assy (P/N 2044037/9101204)။ဟယ်လီ-စီကျူစီအမြင့်ဆုံးကြာရှည်ခံမှုအတွက် အဆင့်မြင့် ပုံသွင်းခြင်း၊ အပူပေးခြင်းနှင့် တံဆိပ်ခတ်ခြင်းနည်းပညာများဖြင့် လေးလံသော တူးဖော်သည့် ကိုယ်ထည်အစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

၁။ အစိတ်အပိုင်း ခွဲခြားသတ်မှတ်ခြင်းနှင့် လုပ်ဆောင်ချက်ဆိုင်ရာ အနှစ်ချုပ်

OEM အပိုင်းနံပါတ်များ: ၂၀၄၄၀၃၇၊ ၉၁၀၁၂၀၄

လျှောက်လွှာHitachi EX1100 စီးရီး Crawler Excavators များ။

အစိတ်အပိုင်းအမည်များ:

- လမ်းကြောင်းလမ်းညွှန်ဘီး- အောက်ခံရိုလာ သို့မဟုတ် အောက်ခံရိုလာဟုလည်း လူသိများသည်။

- Track Idler Assembly: Front Idler အဖြစ်လည်း လူသိများသည်။

ထုတ်လုပ်သူနှင့် ပေးသွင်းသူ-ဟယ်လီ-စီကျူစီ လမ်းကြောင်း၊ အကြီးစားမြေတူးစက် အောက်ခံစနစ်များ၏ အထူးပြုထုတ်လုပ်သူ။

ဤအစိတ်အပိုင်းနှစ်ခုသည် မြေတူးစက်၏ အောက်ပိုင်း၏ အရေးကြီးသော အစိတ်အပိုင်းများဖြစ်ပြီး၊ လမ်းကြောင်းကွင်းဆက်၊ sprocket နှင့် carrier rollers များနှင့်အတူ စဉ်ဆက်မပြတ် လမ်းကြောင်းပတ်လမ်းတစ်ခု ဖန်တီးရန် လုပ်ဆောင်ကြသည်။

- လမ်းကြောင်းလမ်းညွှန်ဘီး (IDLER):

- အဓိကလုပ်ဆောင်ချက်- စက်၏အလေးချိန်ကို ထောက်ပံ့ပေးပြီး လမ်းကြောင်းကွင်းဆက်၏ အောက်ပိုင်းကို လမ်းညွှန်ပေးသည်။

- ဝန်အားဖြန့်ဖြူးမှု- ၎င်းသည် အဓိကဖွဲ့စည်းပုံဆိုင်ရာဝန်ကို သယ်ဆောင်ပြီး မြေပြင်တည်ငြိမ်မှုကိုသေချာစေရန်နှင့် အလွန်အကျွံနစ်မြုပ်မှုကိုကာကွယ်ရန် လမ်းကြောင်း၏အောက်ခြေတစ်လျှောက် ညီညာစွာဖြန့်ဝေပေးသည်။

- လမ်းကြောင်းလမ်းညွှန်- ၎င်း၏ နှစ်ထပ်အနားကွပ်များသည် လမ်းကြောင်းကွင်းဆက်၏ ဘေးတိုက်ချိန်ညှိမှုကို ထိန်းသိမ်းပေးပြီး ခရီးသွားခြင်းနှင့် စတီယာရင်လှုပ်ရှားမှုများအတွင်း လမ်းချော်ခြင်းကို ကာကွယ်ပေးသည်။

- Track Idler တပ်ဆင်ခြင်း (ရှေ့ Idler):

- အဓိကလုပ်ဆောင်ချက်- ကားအောက်ပိုင်း၏ ရှေ့ဘက်ရှိ လမ်းကြောင်းကွင်းဆက်ကို လမ်းညွှန်ပေးပြီး တင်းအားချိန်ညှိပေးသည်။

- Track Contour အဓိပ္ပာယ်ဖွင့်ဆိုချက်- ၎င်းသည် track chain ကို မြေပြင်ပေါ်သို့ ညွှန်ပြပေးပြီး track loop ၏ ထူးခြားသော “D-shape” ကို ဖန်တီးပေးသည်။

- တုန်ခါမှုစုပ်ယူမှု- အတားအဆီးများမှ ထိခိုက်မှုဝန်များကို စုပ်ယူရန်အတွက် ၎င်းတွင် မကြာခဏ စပရိန် သို့မဟုတ် ဟိုက်ဒရောလစ်ဒမ်ပါ ပါဝင်လေ့ရှိသည်။

- တင်းမာမှု ချိန်ညှိမှု- idler ကို တင်းအားထိန်းညှိသည့် ယန္တရား (ဝက်အူ သို့မဟုတ် ဟိုက်ဒရောလစ်) ပေါ်တွင် တပ်ဆင်ထားပြီး အကောင်းဆုံး စွမ်းဆောင်ရည်နှင့် ဝန်ဆောင်မှုသက်တမ်းအတွက် အရေးကြီးသော လမ်းကြောင်းကွင်းဆက် တင်းကျပ်မှုကို တိကျစွာ ချိန်ညှိနိုင်စေပါသည်။

2. အသေးစိတ်နည်းပညာဆိုင်ရာသတ်မှတ်ချက်များနှင့် အင်ဂျင်နီယာဒီဇိုင်း

ဟယ်လီ-စီကျူစီသည် အဆင့်မြင့်အင်ဂျင်နီယာနှင့် ပစ္စည်းသိပ္ပံကို အသုံးပြု၍ တန် ၁၀၀ အမျိုးအစား EX1100 တူးဖော်စက်၏ တင်းကျပ်သောလိုအပ်ချက်များကို ဖြည့်ဆည်းရန် ဤအစိတ်အပိုင်းများကို ထုတ်လုပ်သည်။

က။ ပစ္စည်းသိပ္ပံနှင့် ပုံသွင်းခြင်း-

- အူတိုင်ပစ္စည်း- လမ်းညွှန်ဘီးနှင့် idler ဘီး နှစ်မျိုးလုံးကို 50Mn သို့မဟုတ် 60Si2Mn ကဲ့သို့သော ကာဗွန်မြင့်မားသော၊ မန်းဂနိစ်မြင့်မားသော သံမဏိအလွိုင်းများမှ အပူပေး၍ ပုံသွင်းထားသည်။ ဤပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ပုံသွင်းခြင်းနှင့် ညီမျှသည်ထက် များစွာကျော်လွန်သော ထိခိုက်မှုခံနိုင်ရည်နှင့် ပင်ပန်းနွမ်းနယ်မှုခံနိုင်ရည်ကို မြှင့်တင်ပေးသည့် သာလွန်ကောင်းမွန်သော အမှုန်စီးဆင်းမှုကို ဖန်တီးပေးသည်။

- ရိုးတံများနှင့် ဘူရှင်များ- မြင့်မားသောခိုင်ခံ့မှုရှိသော အလွိုင်းသံမဏိများ (ဥပမာ 42CrMo၊ 40Cr) မှ စက်ဖြင့်ပြုလုပ်ထားပြီး မြင့်မားသောဝန်အားများအောက်တွင် ကြာရှည်ခံစေရန်အတွက် ဟောင်းနွမ်းမှုဒဏ်ခံနိုင်သော sintered bronze သို့မဟုတ် duplex သံမဏိဘူရှင်များနှင့် တွဲဖက်ထားသည်။

ခ။ အဆင့်မြင့်အပူကုသမှု:

- ငြိမ်းသတ်ခြင်းနှင့် အပူချိန်လျှော့ချခြင်း (Q&T): အက်ကွဲခြင်းမရှိဘဲ ကြီးမားသော တုန်ခါမှုဝန်ကို ခံနိုင်ရည်ရှိသော မာကျောပြီး ပျော့ပြောင်းသော အူတိုင် (ခန့်မှန်းခြေအားဖြင့် 30-40 HRC) ကို ရရှိရန် အစိတ်အပိုင်းတစ်ခုလုံးသည် ဤလုပ်ငန်းစဉ်ကို ဖြတ်သန်းရသည်။

- လျှပ်ကူးမှုဖြင့် မာကျောစေခြင်း- အရေးပါသော ယိုယွင်းပျက်စီးမှု မျက်နှာပြင်များ—လှိမ့်ထိတွေ့လမ်းကြောင်းနှင့် လမ်းညွှန်ဘီး၏ လမ်းညွှန်အနားကွပ်များနှင့် idler ၏ အနား—ကို 5-8 မီလီမီတာအနက်အထိ လျှပ်ကူးမှုဖြင့် မာကျောစေပြီး မျက်နှာပြင်မာကျောမှု 58-62 HRC ရရှိစေပါသည်။ ၎င်းသည် ကြမ်းတမ်းသော သတ္တုတူးဖော်ရေးနှင့် ကျောက်မိုင်းအခြေအနေများတွင် ပွတ်တိုက်ပျက်စီးမှုကို ထူးကဲစွာ ခံနိုင်ရည်ရှိစေပါသည်။

ဂ။ တံဆိပ်ခတ်စနစ် (အဆင့်များစွာပါသော လဘ့်ဘန်းဒီဇိုင်း):

ဟယ်လီ-စီကျူစီညစ်ညမ်းနေသောပတ်ဝန်းကျင်များတွင် အစိတ်အပိုင်းသက်တမ်းအတွက် အရေးကြီးသော အဆင့်မြင့်တံဆိပ်ခတ်စနစ်ကို အသုံးပြုသည်။

- မူလတံဆိပ်- ဝတ်ဆင်မှုကွင်းနှင့် အဆက်မပြတ်ထိတွေ့နေစေရန် လေးလံသော၊ စပရိန်ဖြင့်တင်ထားသော နိုက်ထရိုက် ဘူတာဒီယန်း ရော်ဘာ (NBR) နှုတ်ခမ်းတံဆိပ်။

- Labyrinth Seal: ပွတ်တိုက်မှုအမှုန်အမွှားများ (ရွှံ့စေး၊ သဲ၊ ဖုန်မှုန့်) ကို ထိရောက်စွာ ဖမ်းယူထုတ်လွှတ်သည့် ကောက်ကွေ့သောလမ်းကြောင်းတစ်ခု ဖန်တီးရန် ဒီဇိုင်းထုတ်ထားသော ရှုပ်ထွေးပြီး လမ်းကြောင်းများစွာပါသော စက်ပိုင်းဆိုင်ရာ seal တစ်ခု။

- အဆီအတားအဆီး- အလုံပိတ်အခေါင်းပေါက်ကို အပူချိန်မြင့်၊ ရေစိုခံ လီသီယမ်-ရှုပ်ထွေးသော အဆီဖြင့် ဖြည့်ထားပြီး ညစ်ညမ်းမှုများ ဝင်ရောက်မှုကို ပိုမိုတားဆီးပေးပြီး အတွင်းပိုင်း ဘူးရှ်မျက်နှာပြင်များကို စဉ်ဆက်မပြတ် ချောဆီလိမ်းပေးသည့် အပြုသဘောဆောင်သော ဖိအားအတားအဆီးကို ဖန်တီးပေးသည်။

ဃ။ ချောဆီထည့်ခြင်းနှင့် ပြုပြင်ထိန်းသိမ်းခြင်း-

တစ်သက်တာလုံး ချောဆီလိမ်းထားသော အစိတ်အပိုင်းများအဖြစ် ဒီဇိုင်းထုတ်ထားသောကြောင့် ၎င်းတို့သည် ပုံမှန်အတွင်းပိုင်း ချောဆီလိမ်းရန် မလိုအပ်ပါ။ လမ်းကြောင်းတင်းအား ချိန်ညှိရန်အတွက် (idler) နှင့် အပြင်ဘက် တံဆိပ်အပေါက်များကို သန့်စင်ရန်အတွက် ပြင်ပအဆီထည့်သည့် ကိရိယာများ ပါရှိသည်။

၃။ HELI-CQC ထုတ်လုပ်မှုနှင့် အရည်အသွေးအာမခံချက် ပရိုတိုကော

ဟယ်လီ-စီကျူစီ၏ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို တိကျမှုနှင့် အရည်အသွေးထိန်းချုပ်မှုအပေါ် အခြေခံ၍ ဖွဲ့စည်းထားသည်။

- ထုတ်လုပ်မှုလုပ်ငန်းစဉ်- ကုန်ကြမ်းအသိအမှတ်ပြုလက်မှတ် → Die Forging → Rough Machining → Quenching & Tempering → Induction Hardening → Precision CNC Finish Machining → Seal & Bearing Assembly → Performance Testing → Anti-Corrosion Painting & Packaging။

- ဘက်စုံ အရည်အသွေး ထိန်းချုပ်မှု

- အတိုင်းအတာစစ်ဆေးခြင်း- OEM အတိုင်းအတာနှင့် ကိုက်ညီမှုရှိစေရန် တိကျသော gauge များ၊ caliper များနှင့် Coordinate Measuring Machines (CMM) များကို အသုံးပြု၍ 100% အတည်ပြုခြင်း။

- မာကျောမှု အတည်ပြုခြင်း- ထုတ်လုပ်မှုအသုတ်တိုင်းအတွက် အူတိုင်နှင့် ယိုယွင်းပျက်စီးနေသော မျက်နှာပြင် နှစ်မျိုးလုံးတွင် Rockwell နှင့် Brinell စမ်းသပ်မှုများ ပြုလုပ်သည်။

- ဖျက်ဆီးမတတ်သော စမ်းသပ်ခြင်း (NDT): သံလိုက်အမှုန်စစ်ဆေးခြင်း (MPI) ကို စက်ဖြင့်ပြုပြင်ခြင်းမပြုမီ ပုံသွင်းထားသော အစိတ်အပိုင်းများတွင် မျက်နှာပြင်အောက် ချို့ယွင်းချက်များ သို့မဟုတ် အက်ကွဲကြောင်းများကို ထောက်လှမ်းရန် အသုံးပြုသည်။

- လည်ပတ်အားစမ်းသပ်ခြင်း- တပ်ဆင်ထားသော ယူနစ်တစ်ခုစီကို သတ်မှတ်ထားသော torque တန်ဖိုးများဖြင့် ချောမွေ့ပြီး လွတ်လပ်စွာလည်ပတ်မှုရှိမရှိ စမ်းသပ်ပြီး သင့်လျော်သော seal နှင့် bearing တပ်ဆင်မှုကို အတည်ပြုပါသည်။

- တံဆိပ်ယိုစိမ့်မှုစမ်းသပ်ခြင်း- ဖိအားယိုစိမ့်မှုစမ်းသပ်မှုသည် တံဆိပ်ခတ်စနစ်တစ်ခုလုံး၏ တည်တံ့မှုကို အတည်ပြုပြီး ညစ်ညမ်းမှုမဝင်ရောက်နိုင်ကြောင်း သေချာစေသည်။

၄။ ပျက်ကွက်မှုပုံစံ ခွဲခြမ်းစိတ်ဖြာခြင်းနှင့် ကြာရှည်ခံမှု အားသာချက်များ

အသုံးပြုနေသည်ဟယ်လီ-စီကျူစီအစိတ်အပိုင်းများသည် အဖြစ်များသော ကားအောက်ပိုင်းချို့ယွင်းမှုများကို လျော့ပါးသက်သာစေသည်-

- အနားကွပ် စောစီးစွာ ပွန်းပဲ့ခြင်း- induction hardening ဖြင့် တိုက်ဖျက်ခြင်း။

- တံဆိပ်ပျက်စီးခြင်းနှင့် အတွင်းပိုင်းညစ်ညမ်းခြင်း- အဆင့်များစွာပါသော labyrinth တံဆိပ်ဒီဇိုင်းဖြင့် ကာကွယ်ထားသည်။

- အစိတ်အပိုင်းများ သိမ်းဆည်းခြင်း- တိကျသော အတွင်းပိုင်း ခံနိုင်ရည်များနှင့် ထိရောက်သော ပိတ်ခြင်းမှတစ်ဆင့် ရှောင်ရှားနိုင်သည်။

- အူတိုင်ကျိုးခြင်း- ပုံသွင်းထားသော တည်ဆောက်ပုံနှင့် Q&T အပူကုသမှုမှ သင့်လျော်သော အူတိုင်ခိုင်ခံ့မှုတို့ဖြင့် လျော့ပါးသက်သာစေသည်။

၅။ HELI-CQC TRACK: မဟာဗျူဟာမြောက် ထုတ်လုပ်မှု မိတ်ဖက်

ဟယ်လီ-စီကျူစီလေးလံသော အောက်ခံထုတ်လုပ်မှု၏ အထွတ်အထိပ်ကို ကိုယ်စားပြုပြီး-

- OEM တိုက်ရိုက်အစားထိုးခြင်း- အစိတ်အပိုင်းများကို မူရင်း Hitachi အစိတ်အပိုင်းများနှင့် ပြီးပြည့်စုံစွာ လဲလှယ်နိုင်စေရန် ဒီဇိုင်းထုတ်ထားပါသည်။

- ပေါင်းစပ်ဒေါင်လိုက်ထုတ်လုပ်မှု- ပုံသွင်းခြင်းမှ တပ်ဆင်ခြင်းအထိ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို အပြည့်အဝထိန်းချုပ်ထားခြင်းသည် တသမတ်တည်းရှိသော အရည်အသွေးနှင့် ကုန်ကျစရိတ်သက်သာမှုကို အာမခံပါသည်။

- သက်သေပြနိုင်သော လယ်ကွင်းစွမ်းဆောင်ရည်- အစိတ်အပိုင်းများကို အလားတူလည်ပတ်မှုအခြေအနေများတွင် OEM အစိတ်အပိုင်းများနှင့် နှိုင်းယှဉ်နိုင်သော သို့မဟုတ် ကျော်လွန်သော ဝန်ဆောင်မှုသက်တမ်းကို ပေးစွမ်းနိုင်ရန် ဒီဇိုင်းထုတ်ပြီး စမ်းသပ်ထားသည်။

- ကမ္ဘာလုံးဆိုင်ရာ ထောက်ပံ့ရေးကွင်းဆက်စွမ်းရည်- ကမ္ဘာတစ်ဝှမ်းရှိ စက်ပစ္စည်းလည်ပတ်သူများအတွက် ရပ်တန့်ချိန်ကို လျှော့ချပေးသည့် ယုံကြည်စိတ်ချရသော ထောက်ပံ့ပို့ဆောင်ရေးဖြင့် နိုင်ငံတကာဈေးကွက်များကို ဝန်ဆောင်မှုပေးနိုင်သည့် စွမ်းရည်။